Share

Pin

Tweet

Send

Share

Send

Il était basé sur un moteur à induction alternatif industriel avec une puissance de 1,5 kW et une vitesse de rotation de l'arbre de 960 tr / min. En soi, un tel moteur ne peut initialement pas fonctionner comme un générateur. Il a besoin de raffinement, à savoir le remplacement ou le raffinement du rotor.

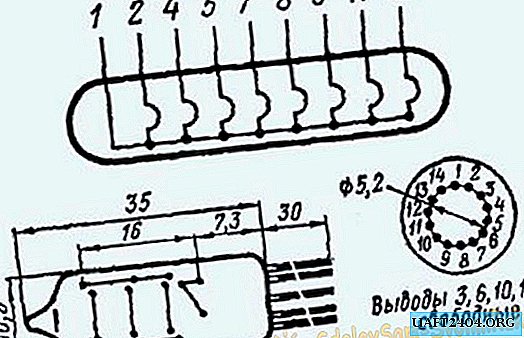

Label du moteur:

Le moteur est bon car il est doté de joints d'étanchéité en cas de besoin, notamment pour les roulements. Cela augmente considérablement l'intervalle entre les entretiens périodiques, car la poussière et la saleté ne peuvent pénétrer ni pénétrer nulle part.

Les lamas de ce moteur électrique peuvent être placés de chaque côté, ce qui est très pratique.

Conversion d'un moteur à induction en générateur

Retirez les caches, retirez le rotor.

Les enroulements du stator restent natifs, le moteur ne rembobine pas, tout reste tel quel, inchangé.

Le rotor a été finalisé sur commande. Il a été décidé de ne pas le fabriquer entièrement en métal, mais en préfabriqué.

C'est-à-dire que le rotor natif est réduit à une certaine taille.

Une coupelle en acier est usinée et pressée sur le rotor. L'épaisseur du scan dans mon cas est de 5 mm.

Le marquage des aimants était l’une des opérations les plus difficiles. En conséquence, par essais et erreurs, il a été décidé d’imprimer le gabarit sur du papier, d’y découper des cercles pour les aimants au néodyme - ils sont ronds. Et collez les aimants du motif sur le rotor.

La principale difficulté réside dans la découpe de plusieurs cercles dans le papier.

Toutes les tailles sont choisies individuellement pour chaque moteur. Il est impossible de donner des tailles générales pour le placement des aimants.

Les aimants en néodyme sont collés à la super colle.

Un filet de kapron a été fabriqué pour le renforcement.

Ensuite, tout est enveloppé avec du ruban adhésif, un coffrage scellé scellé avec de la pâte à modeler est fabriqué à partir du dessous, et un entonnoir de remplissage du même ruban adhésif est fabriqué à partir du dessus. Tout est rempli d'époxy.

La résine coule lentement du haut.

Après le durcissement de l'époxy, retirez le ruban.

Maintenant, tout est prêt pour l’assemblage du générateur.

Nous conduisons le rotor dans le stator. Cela doit être fait avec une extrême prudence, car les aimants au néodyme ont une puissance énorme et le rotor vole littéralement dans le stator.

Nous assemblons, fermons les couvercles.

Les aimants ne font pas mal. Presque pas de collage, tournant assez facilement.

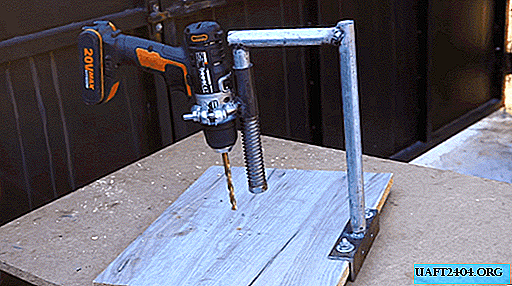

Vérification du travail. Nous faisons tourner le générateur depuis le semoir, avec une vitesse de rotation de 1300 tr / min.

Le moteur est connecté avec une étoile, avec un triangle, les générateurs de ce type ne peuvent pas être connectés, ils ne fonctionneront pas.

La tension est supprimée pour vérifier entre les phases.

Un générateur à moteur à induction fonctionne bien.

Voir la vidéo pour plus de détails.

Chaîne d'auteurs - Peter Dmitriev

Share

Pin

Tweet

Send

Share

Send